-

A importância da Internet Industrial das Coisas

À medida que o país continua a promover novas infraestruturas e a economia digital, a Internet Industrial das Coisas (IIoT) ganha cada vez mais destaque. Segundo as estatísticas, o mercado da indústria de IIoT na China deverá ultrapassar os 800 bilhões de yuans, atingindo 806 bilhões de yuans em 2021. De acordo com os objetivos do planejamento nacional e a atual tendência de desenvolvimento da IIoT na China, a escala industrial da indústria chinesa de IIoT continuará a crescer no futuro, e a taxa de crescimento do mercado industrial aumentará gradualmente. Espera-se que o mercado da indústria de IIoT na China ultrapasse um trilhão de yuans em 2023 e que atinja 1,25 trilhão de yuans em 2024. A perspectiva para a indústria de IIoT na China é bastante otimista.

Empresas chinesas têm implementado diversas aplicações de IoT industrial. Por exemplo, o sistema "Gasoduto Digital" da Huawei permite que gestores compreendam a dinâmica operacional de dutos em tempo real, reduzindo custos operacionais e de gestão. A Companhia de Energia Elétrica de Xangai introduziu a tecnologia da Internet das Coisas na gestão de armazéns e construiu o primeiro armazém autônomo do sistema, aprimorando a gestão de materiais.

Vale ressaltar que, embora quase 60% dos executivos chineses entrevistados tenham afirmado possuir uma estratégia para o desenvolvimento da IoT, apenas 40% disseram ter realizado investimentos relevantes. Isso pode estar relacionado ao grande investimento inicial na Internet Industrial das Coisas e ao desconhecimento sobre seus efeitos práticos. Portanto, neste trabalho, o autor abordará como a Internet Industrial das Coisas auxilia fábricas a reduzir custos e aumentar a eficiência, utilizando como exemplo a transformação inteligente de uma sala de compressores de ar.

-

Estação de compressores de ar tradicional:

Alto custo de mão de obra, alto custo de energia, baixa eficiência dos equipamentos, gerenciamento de dados não é oportuno.

Um compressor de ar é um equipamento que produz ar comprimido de alta pressão para alguns tipos de máquinas industriais que necessitam de ar comprimido com pressão entre 0,4 e 1,0 MPa, como máquinas de limpeza, diversos medidores de momento pneumático, entre outros. O consumo de energia de um sistema de compressores de ar representa cerca de 8 a 10% do consumo energético industrial. Na China, o consumo de energia de compressores de ar é de aproximadamente 226 bilhões de kWh/ano, dos quais apenas 66% são efetivamente utilizados, e os 34% restantes (cerca de 76,84 bilhões de kWh/ano) são desperdiçados. As desvantagens de uma sala de compressores de ar tradicional podem ser resumidas nos seguintes aspectos:

1. Altos custos de mão de obra

Uma estação de compressão de ar tradicional é composta por N compressores. A operação, a parada e o monitoramento do estado dos compressores de ar em uma estação de compressão dependem da gestão da equipe de plantão, e o custo com recursos humanos é elevado.

E na gestão da manutenção, como o uso de manutenção manual regular, o método de detecção no local para solução de problemas de falhas em compressores de ar, que consome muito tempo e é trabalhoso, e que apresenta um atraso após a remoção dos obstáculos, prejudica a produção, resultando em perdas econômicas. Quando ocorre uma falha no equipamento, a dependência excessiva de fornecedores de serviços de equipamentos para resolução no local atrasa a produção, resultando em desperdício de tempo e dinheiro.

2. Custos elevados de consumo de energia

Quando a proteção artificial está ativada, a demanda real de gás no ponto final é desconhecida. Para garantir o uso do gás, o compressor de ar geralmente opera com maior abertura. No entanto, a demanda de gás no ponto final é variável. Quando o consumo de gás é baixo, o equipamento entra em modo ocioso ou é forçado a aliviar a pressão, resultando em desperdício de energia.

Além disso, a leitura manual do medidor apresenta atrasos, baixa precisão e ausência de análise de dados, resultando em vazamentos na tubulação e perdas de pressão excessivas no secador, o que desperdiça tempo e impede uma avaliação precisa.

3. Baixa eficiência do dispositivo

Em operação autônoma, a inicialização sob demanda com gás constante pode atender aos requisitos de produção, mas em condições de múltiplos conjuntos em paralelo, com diferentes tamanhos de equipamentos de energia nas oficinas de produção, e situações de inconsistência no fornecimento ou tempo de gás, para toda a máquina de comutação de despacho científico QiZhan, a leitura do medidor impõe requisitos mais elevados de economia de energia e consumo de eletricidade.

Sem um planejamento e alocação de recursos adequados e científicos, o efeito de economia de energia esperado não pode ser alcançado: por exemplo, utilizando compressores de ar de alta eficiência energética, máquinas de refrigeração e secagem e outros equipamentos de pós-processamento, o efeito de economia de energia após a operação não atinge o esperado.

4. A gestão de dados não é oportuna.

Depender da equipe de gestão de equipamentos para elaborar manualmente as estatísticas de consumo de gás e eletricidade é um processo demorado e trabalhoso, com certo atraso. Isso impede que os operadores da empresa tomem decisões gerenciais em tempo hábil com base nesses relatórios. Por exemplo, há defasagem nos dados diários, semanais e mensais, e cada setor precisa de contabilização independente, o que resulta em dados desalinhados e dificulta a leitura dos medidores.

-

Sistema de estação de compressores de ar digitais:

Evitar o desperdício de pessoal, gestão inteligente de equipamentos, análise de dados em tempo real.

Após a transformação da sala de máquinas por empresas especializadas, a estação de compressores de ar se tornará orientada a dados e inteligente. Suas vantagens podem ser resumidas da seguinte forma:

1. Evite desperdiçar pessoas

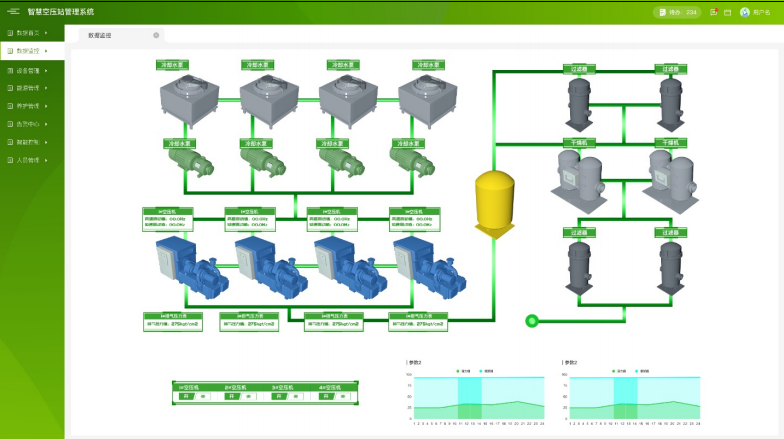

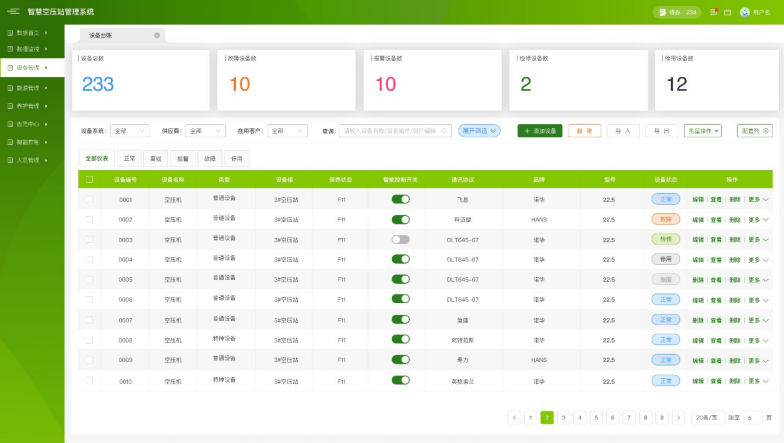

Visualização da sala da estação: Restauração completa da situação geral da estação de compressores de ar por meio de configuração, incluindo, entre outros, monitoramento de dados em tempo real e alarmes de anormalidades em tempo real de compressores de ar, secadores, filtros, válvulas, medidores de ponto de orvalho, medidores de eletricidade, medidores de vazão e outros equipamentos, permitindo o gerenciamento autônomo dos equipamentos.

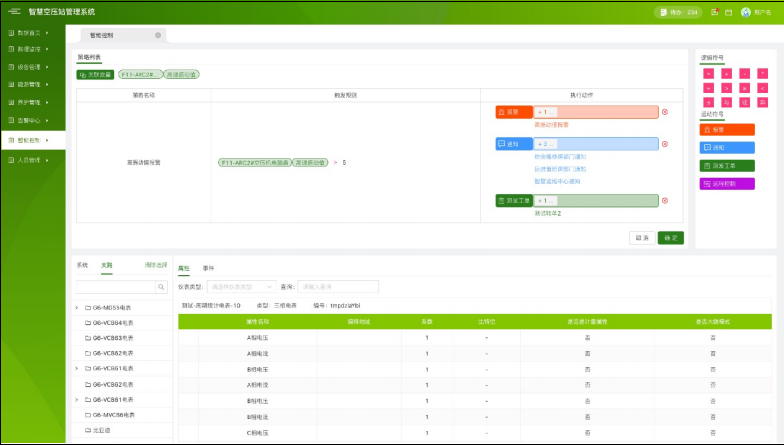

Configuração programada: o equipamento pode ser ligado e desligado automaticamente, definindo-se um horário programado, garantindo assim o consumo de gás conforme o planejado, sem a necessidade de intervenção humana no local para iniciar o equipamento.

2. Gerenciamento inteligente de dispositivos

Manutenção preventiva: o sistema define um intervalo de lembrete de manutenção, calculando e enviando lembretes com base na última manutenção realizada e no tempo de funcionamento do equipamento. Dessa forma, a manutenção preventiva é realizada com base na seleção criteriosa dos itens a serem mantidos, evitando-se a necessidade de manutenção excessiva.

Controle inteligente: por meio de uma estratégia precisa, o controle racional dos equipamentos evita o desperdício de energia. Isso também contribui para a preservação da vida útil dos equipamentos.

3. Análise de dados em tempo real

Percepção dos dados: A página inicial exibe diretamente a relação gás-eletricidade e o consumo de energia por unidade da estação.

Visão geral dos dados: Visualize os parâmetros detalhados de qualquer dispositivo com um único clique.

Rastreamento histórico: Você pode visualizar o histórico de todos os parâmetros de acordo com a granularidade de ano, mês, dia, hora, minuto, segundo e o gráfico correspondente. Você pode exportar uma tabela com um clique.

Gestão de energia: identificar os pontos anormais de consumo de energia dos equipamentos e otimizar a eficiência dos mesmos para o nível ideal.

Relatório de análise: combinado com operação e manutenção, controle e eficácia operacional para obter o mesmo relatório de análise e análise do plano de otimização.

Além disso, o sistema também possui uma central de alarmes, capaz de registrar o histórico de falhas, analisar a causa do problema, localizar a origem e eliminar falhas ocultas.

Em suma, este sistema tornará a estação de compressores de ar mais segura e eficiente e, mais importante, poderá reduzir custos e aumentar a produtividade. Através dos dados detectados em tempo real, ele acionará automaticamente a execução de diferentes ações, como controlar o número de compressores de ar, garantir a operação dos compressores em baixa pressão e evitar o desperdício de energia. Sabe-se que uma grande fábrica utilizou este sistema e, embora o investimento inicial para a transformação tenha sido de milhões, a economia obtida em um ano se mantém, e a cada ano subsequente a economia continuará a crescer. Um investimento como este certamente agradaria a Buffett.

Por meio deste exemplo prático, acredito que vocês compreenderão por que o país tem defendido a transformação digital e inteligente das empresas. No contexto da neutralidade de carbono, a transformação digital e inteligente das empresas não só contribui para a proteção ambiental, como também torna a gestão da produção em suas próprias fábricas mais segura e eficiente, trazendo benefícios econômicos concretos.

Data da publicação: 14 de março de 2022